HACCPでは、食品の安全を守るための重要管理点を絞り込み、絞り込んだ重要管理点を徹底的に管理します。

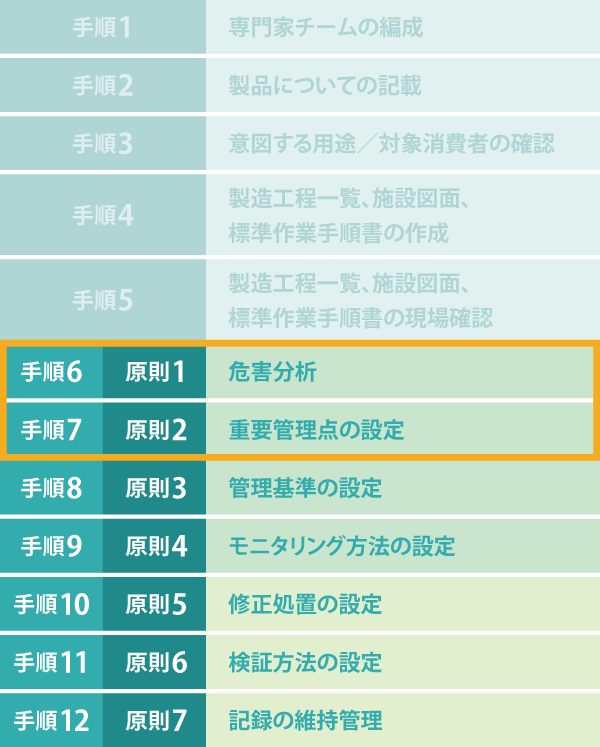

HACCPを時系列で説明するなら準備段階である手順1~5から始めるべきところですが、HACCPを理解していただきやすいよう、7原則を先に説明します。

危害分析(原則1、手順6)

危害分析(ハザード分析・Hazard Analysis=HA)とは、重要管理点(Critical Control Point=CCP)を絞り込むためのもので、次の順序で行います。

危害分析① 原材料、製造工程における食品の危害要因を列挙する

まずは、食品の危害要因をすべてリストアップしなければなりません。食品の危害要因を見落とさないようにしましょう。そのためには、食品の安全に関する情報収集を行っておく必要があります。

危害分析② 危害を「発生頻度×発生時の重篤性」によって評価する

危害は、発生頻度と症状の重さの掛け算で評価します。頻度が高く重篤性も高いものが重要な危害と評価されます。頻度は高いけど症状が極めて軽い場合、逆に症状は重いけどほとんど発生し得ない場合は、あまり重要ではないとします。

危害分析③ 危害防止の方法を特定する

②で重要と評価した危害要因に対して、それを防ぐ方法を特定します。例えば、大腸菌やサルモネラ菌なら、加熱の温度と時間が十分であれば、危害を防げます。農薬や抗生物質、包装容器に含まれる有害物質の場合には、自らチェックすることは困難ですから納入業者の規格書、分析証明書などで管理します。製造工程における化学物質の混入も防がなければなりません。金属異物の混入は、金属検出機で防ぎます。

重要管理点の設定(原則2、手順7)

食品はお客様の口に入れる商品ですから、安全性はもちろんのこと、品質、おいしさ、さらには見た目に与える印象など、すべてにわたって気を配らなければなりません。特にその安全性に問題が起こった場合、被害者を多数発生させてしまうおそれがあり、製造者も営業活動を止めなければならなくなります。食品は安全であることが当たり前なのです。

だからこそ間違いを起こしてはならないという点で、食品の安全性の重要度は品質やおいしさとは次元が違います。危害分析で重点を絞り込み、そこを集中して管理する、それが重要管理点です。

重要管理点とは、次のすべてを満たすものです。

1. 重要な危害と評価されたもの

2. その危害を防止するための工程

3. その工程を改善できる(異常状態になったら復帰させられる)工程

4. それ以降の工程では管理できないもの

このために、原則1の危害分析を行います。危害分析②は、上記の重要管理点1のためのもので、危害分析③は、重要管理点の2、3のためのものです。

「あれも大事、これも大事」と言っていては、本当に大事なところの管理がおろそかになってしまいます。食品安全に関する管理を、他の管理に埋もれさせてはなりません。

なお、危害分析と重要管理点の設定を行った結果は、一覧表にまとめます。食品の製造・提供に関わる人すべてのたちが、食品の危害分析、重要管理点の意味を理解して業務に携わるようにしましょう。