前回の「危害分析と重要管理点」では、食品安全に関する重要なポイントを絞り込みました。

そして今回は、その重要なポイントで守るべき基準の決め方、実際の製造が基準どおりに行われているかどうかの監視(モニタリング)の仕方を説明します。

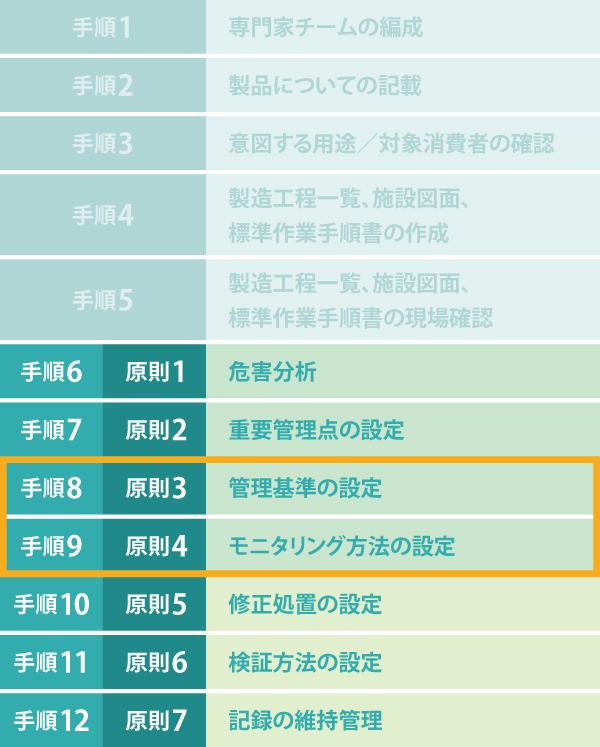

管理基準の設定(原則3、手順8)

管理基準(Critical Limit=CL)とは、重要管理点において必ず守らなければならない基準のことです。

管理基準には2つの要件があります。

要件① 危害要因を確実に抑え込める基準であることに科学的な根拠があること

例えば有害微生物が危害要因の場合、有害微生物を確実に死滅させる加熱条件に間違いがあってはなりません。なお、食品衛生法などで加熱殺菌条件が定められている場合は、これを根拠とみなすことができます。

要件② リアルタイムで判断できる基準であること

管理状態が適切であることがリアルタイムでわからないと、その間、不適合品を作り続けてしまうことになります。そこで、連続的または十分な頻度でモニタリングできるよう、温度、時間、圧力などの物理的測定値や、pH、水分活性などの化学的測定値などが用いられます。

例えば加熱工程において、本来ならば製品の温度を管理基準に設定すべきです。ところが製品の温度を連続的に測定し続けることは現実的ではありません。そこで、製造条件である加熱温度と加熱時間を管理基準に設定します。この場合、その管理基準を守ることにより、本来の基準とすべき製品の温度条件が満たされていることを確認しなければなりません。

モニタリング方法の設定(原則4、手順9)

モニタリングとは、管理基準が守られていることを確認するために、測定・観察し、その結果を記録することです。

モニタリングの目的は、次の3つです。

1. 危害要因を管理できているかどうかを明確にする。

2. 管理基準値から逸脱した場合、そのことに即座に気づき、正常な管理状態に戻すとともに不適合品を識別して所定の対応をする。

3. 記録により、HACCPが正しく運営されていることを証明する。

モニタリングを正しく行うためには、次の4項目を決めておく必要があります。

1. 何を : 管理基準 = 温度、時間、pH、水分活性など

2. どのように : 具体的なモニタリングの方法 = 自記温度計、ストップウォッチなど

3. 頻度 : モニタリングの頻度 = 連続的、1時間ごとなど

4. 誰が : モニタリングを担当する人 = 加熱調理係、包装ライン係など